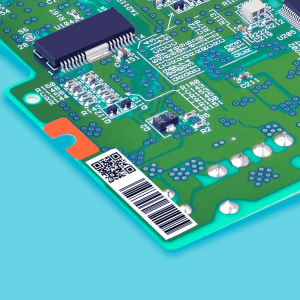

PCB的高温标签: 现代电子的基本解决方案

电子制造业面临着对耐用性和精度的不懈要求, 尤其是在涉及极热的应用中. 印刷电路板高温标签 (PCB) 已成为不可或缺的工具, 确保可追溯性, 安全, 以及传统标签失效环境中的合规性. 本文探讨了这些标签的关键作用, 他们的材料创新, 应用, 和市场趋势, 同时为寻求可靠 PCB 标签解决方案的企业提供可行的见解.

为什么高温标签在 PCB 应用中很重要

PCB 是从消费电子产品到航空航天等各行各业设备的组成部分,但它们的组装和操作使它们面临强烈的热应力. 焊接时, 元件经过温度超过 260°C 的回流焊工艺 (500°f). 标准标签在这种条件下会降解, 导致难以辨认的标记或粘合失效, 这会影响可追溯性和质量控制.

高温标签, 设计可承受高达 300°C 的温度 (572°f), 确保关键信息, 比如条形码, 序列号, 和安全认证, 保持完整. 这种耐用性对于汽车制造等行业至关重要, 标签必须承受发动机的热量, 或医疗电子产品, 灭菌过程需要热弹性的地方.

材料创新推动性能

高温标签的有效性取决于先进材料和粘合剂. 两种基材主导市场:

-

聚酰亚胺薄膜: 可承受高达 300°C 的温度, 聚酰亚胺标签在电子和航空航天应用中表现出色. 其耐化学性和尺寸稳定性使其成为焊接和 PCB 清洁工艺的理想选择.

-

聚酯纤维 ( 聚对苯二甲酸乙二醇酯): 增强聚酯标签可承受高达 150°C 的温度, 适合汽车和工业用途. 它们能抵抗潮湿, 紫外线照射, 和磨损, 确保恶劣环境下的使用寿命.

有机硅粘合剂进一步提高性能, 即使在长时间受热后仍能保持附着力. 满足特殊需求, 陶瓷涂层纸或层压薄膜增加了额外的热降解保护.

跨行业的关键应用

-

消费电子产品: 小型化设备需要能够承受紧凑 PCB 布局和发热组件的标签. 可定制的空白标签和条形码简化了生产跟踪.

-

汽车: 电动车 (电动汽车) 依赖电池管理系统和发动机控制单元的高温标签, 耐热性确保安全性和合规性.

-

医疗设备: 标签必须经受高压灭菌 (121°C–135°C) 同时保持监管可追溯性的易读性.

-

航天: 航空电子设备中的极端温度波动需要具有无与伦比的热稳定性和耐化学性的标签.

市场趋势和增长预测

全球高温 PCB 标签市场预计将以 5.2% CAGR, 达到 $555.5 百万 2032. 主要驱动因素包括:

-

电子产品小型化: 更密集的 PCB 需要更小的, 用于元件识别的耐热标签.

-

自动化: 条形码和 RFID 标签可提高供应链效率.

-

监管合规性: RoHS 和 UL 认证要求耐用, 无毒材料.

亚太地区产量领先, 由中国和韩国电子中心推动, 而北美和欧洲则专注于高价值创新,例如带有嵌入式传感器的智能标签.

选择正确的高温标签: 实用指南

-

评估温度要求: 将标签与 PCB 的峰值热暴露相匹配 - 例如, 260°C 焊接 vs. 150汽车引擎盖下零件的°C.

-

评估粘合寿命: 在持续高温下,有机硅粘合剂的性能优于丙烯酸树脂, 对于工业设备至关重要.

-

优先考虑易读性: 选择热转印, 可生成防污文本和条形码.

-

考虑环境因素: 暴露于化学品或湿气的标签需要带有保护涂层的聚酯或聚酰亚胺.

定制解决方案, Gemmelabel 提供经 UL 认证的标签,经过测试可承受极端条件, 确保合规性和耐用性.

未来的创新和可持续发展

新兴趋势正在重塑行业:

-

智能标签: 集成传感器实时监控组件健康状况.

-

生物降解材料: 环保型聚酰亚胺替代品可减少对环境的影响.

-

先进的印刷技术: UV 喷墨和激光打标可实现高分辨率, 杜拉印刷.

结论

高温标签不仅仅是配件,还是 PCB 可靠性和法规遵从性的关键组件. 随着电子技术的发展, 选择正确的标签, 以坚固的材料和精密的工程为后盾, 将决定制造的成功. 对于寻求尖端解决方案的企业, Gemmelabel 将创新与行业专业知识相结合, 提供能够承受最恶劣环境的标签,同时提高运营效率.

通过了解材料特性, 应用需求, 和市场趋势, 制造商可以确保其流程面向未来,并在动态电子领域保持竞争优势.